Inzwischen hat es sich wohl herumgesprochen, dass das englische Wort „silicon“ nicht für Silikon, sondern für Silizium steht. Sonst müsste es nämlich „silicone“ heißen. Vielen LED-Chips neuester Technologie ist das egal: Sie nutzen beides – das eine oben drüber, das andere unten.

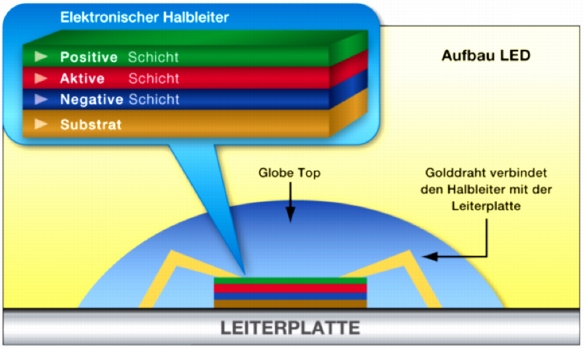

So sieht ein „weißes“ LED-Modul im Querschnitt aus: Unten der Halbleiter auf einem Saphir- oder Siliziumcarbid-Substrat, oben die Epoxid- oder Silikonhaube mit Lichtumwandlung. (Grafik: LEDON-PR)

Sie kennen wahrscheinlich den 1980er-Jahre-Hit „Monopoly“ von Klaus Lage mit der Zeile

Texter Wolf Maahn dachte da vermutlich an „Silicon Valley“, integrierte Schaltkreise, Computer und Industrieroboter – sicher nicht an Brustvergrößerungen oder Fugendichtmittel. Korrekt wäre also das Halbleiter-Baumaterial „Silizium“ gewesen, das allerdings für’s Versmaß eine Silbe zu viel gehabt und sich nicht auf „wen juckt das schon“ gereimt hätte. Aber so ist das halt mit den „falschen Freunden“, die uns vorgaukeln, dass ein Wort einer fremden Sprache das Gleiche bedeuten könnte wie ein ähnlich geschriebenes oder gesprochenes deutsches Wort – in diesem Fall „Silikon“.

Was weiß leuchtet, ist erst mal blau

Inzwischen haben sich jedoch Silikon und Silizium friedlich vereint – in einem Bauteil, das für stromsparende Beleuchtung sorgt: „Weiße“ LED („light-emitting diode“)-Chips. Wenn Sie in diesem Blog schon länger unterwegs sind, wissen Sie, dass es eigentlich blaue LEDs sind. Deren Licht wird mit einem „Globe Top“ in warm-, neutral- oder kalt-weißes umgewandelt. Diese Haube besteht im Wesentlichen aus transparentem Epoxidharz oder Silikon mit eingebetteter Konversions-Leuchtschicht – nicht ganz korrekt auch „Phosphor“ genannt.

Zusammensetzung, Dichte und Gleichmäßigkeit dieser Schicht bestimmen die Lichtfarbe, Farbtreue und Helligkeit des Moduls. Am einfachsten kann das „Globe Top“ als Tropfen auf den „Die“ genannten Halbleiterwürfel „getupft“ werden. Dort härtet er aus und hüllt den Chip komplett ein. Gäbe es Lücken in der Leuchtschicht, würde noch ungefiltertes blaues Licht mit UV-Anteil durchscheinen. Will man aber nicht haben bei LED-Beleuchtung und versucht deshalb teils auch mit sehr aufwendigen alternativen Beschichtungsmethoden, ein möglichst homogenes weißes Licht über den gesamten Abstrahlwinkel des Moduls von typischerweise 120 Grad zu bekommen.

Jetzt wissen Sie also, wo das Silikon sitzt in einer LED-Lampe: Auf jedem einzelnen Chip. Ausnahme: „Remote Phosphor“-Leuchtmittel, bei denen drinnen blaue LEDs ohne direkte Lichtumwandlung werkeln und die äußere Lampenhaube aus gelben Konversions-Kunststoffschalen besteht. Erst dort wird bei dieser Bauform das blaue in weißes Licht verwandelt – beispielsweise bei einigen Philips-LED-„Retrofit“-Modellen.

Übrigens: Ein US-Hersteller namens „Switch Bulb Company Inc.“ nutzt für seine LED-Lampen Silikon auch in flüssiger Form – als Silikonöl zur Kühlung. Darin setzt die Firma so viel Vertrauen, dass sie in diesem Frühjahr die Garantiezeit ihrer fünf „Retrofit“-Varianten extrem verlängert hat: Auf „lebenslänglich“ für den privaten und fünf Jahre für den gewerblichen Einsatz (pdf-Download der Pressemeldung). Update 2014: Leider ging die Firma inzwischen in Insolvenz und existiert nicht mehr.

Alles begann mit einem Siliziumcarbidkristall

Und was ist mit Silizium? Hat in reiner Form erstmal nichts mit weißer LED-Beleuchtung zu tun. Allerdings wurde die Grundlage der Technologie durch einen Siliziumcarbidkristall gelegt, der 1907 beim Anlegen einer 10-Volt-Gleichspannung zu leuchten begann. Nach dem Entdecker Henry Joseph Round nannte man dieses Phänomen „Round-Effekt“.

Auch die ersten kommerziell gefertigten blauen LEDs nutzten noch Siliziumcarbid (SiC) als Halbleitermaterial. Das funktionierte jedoch nicht sehr effektiv und wurde ab Anfang der 1990er Jahre durch Galliumnitrid (GaN) und Indiumgalliumnitrid (InGaN) ersetzt. Drei japanische Forscher erhielten für diese Erfindung 2014 den Physik-Nobelpreis. Das Substrat, die unterste Schicht einer blauen Leuchtdiode, besteht bei diesem LED-Typ meist aus synthetischen Saphirscheiben.

SiC-Renaissance als Saphir-Ersatz

In jüngster Zeit feiert Siliziumcarbid allerdings eine Renaissance als Substratmaterial; vor allem durch den US-Marktführer „Cree“ und seine patentierte „SC3„-Technologie. SiC verträgt sich chemisch besser mit der ersten Galliumnitrid-Schicht als Saphir und macht den Chip energieeffizienter. Nachteil: Es kostet mehr und macht die Massenproduktion schwieriger und aufwendiger.

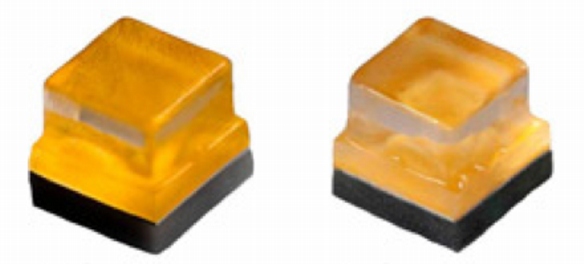

„XLamp XG-B“ und „XLamp XQ-D“: Die jüngste und kleinste LED-Generation von „Cree“ (Stand Frühjahr 2013) mit Siliziumcarbid-Substrat und nur 1,6 mm Kantenlänge. (Foto: Cree-PR)

Weitaus billiger als SiC und sogar als Saphir wäre ein reines Silizium-Substrat. Verschiedene Hersteller arbeiten daran schon – unter anderem „Osram Opto Semiconductors“ in Regensburg. Bis zur echten Massenfertigung von solchen sehr günstigen blauen LED-Chips mit Saphir-ähnlichen Wirkungsgraden von rund 60 Prozent dürfte zwar noch ein Weilchen vergehen. Man verspricht sich aber schon Kosteneinsparungen von bis zu 75 Prozent gegenüber Chips mit Saphir-Substrat.

Sind Silizium-Nanokristalle die LED-Zukunft?

Unterdessen ist der Entwicklungszug schon eine Station weiter gerollt: „SiLED“ heißt der aktuelle Hoffnungsträger von Forschern aus Karlsruhe und Toronto. Nanokristalle aus Silizium sollen sich als hocheffiziente Leuchtdioden entpuppt haben. Je nach Größe und Aufteilung könnten sie ohne weitere Materialzugabe großflächig, homogen und stabil die verschiedensten Farben erzeugen. Bisher kannte man Silizium nur als Halbleitermaterial für rote LEDs und einen Teil des Infrarotbereichs.

Laborversuch mit verschiedenfarbigen Silizium-Nanokristall-LEDs am Lichttechnischen Institut des Karlsruher Instituts für Technologie. (Foto: KIT-PR)

Um Substrate muss man sich bei „SiLEDs“ wohl nicht mehr kümmern; theoretisch bräuchte man für weißes Licht auch keine Silikon-„Globe Tops“ mit Konversionsschicht: Wenn tatsächlich alle Farben originär erzeugt werden können, dann wären mit verschiedenen Modulen, intelligenter Steuerung und gezielter additiver Farbmischung auch alle Weiß-Töne von „warm“ bis „kalt“ zu erzielen.

Das hätte noch dazu den Charme, dass keine giftigen, chemisch problematischen oder seltenen und teuren Materialien mehr verwendet werden müssten. Der Grundstoff Silizium ist völlig ungefährlich und auf unserem Planeten reichlich vorhanden: Rund 15 Prozent der Erdmasse bestehen aus ihm – unter anderem als Siliziumdioxid in Sandkörnern und Quarzsteinen.

Wie LEDs zum Glühlampen-Ersatz werden

VOC: Der (un-)heimliche Feind der LED